熱・応力解析

|

|

開発品や量産製品で、熱や応力起因の不良品が出てしまったら、緊急に対策が求められます。

そこで熱・応力の専門家から、不良原因の「診断」結果と解決策の「処方」を受け取ることで、トラブル対策は短期間で完了します。

このような企業様におすすめします

- 開発品や量産品でトラブルが発生。すぐに原因を探し出して対策をしたい

- これから開発を進めるにあたって、トラブルが起こらないための設計指針を知りたい(製品寿命の向上、耐落下衝撃性・耐振動性等)

- 放熱対策の要否や対策方法を把握したい

- 高精度な半導体の熱抵抗を知りたい

⇒ これらの課題の解決には、CAE(Computer Aided Engineering)による論理的な見解を得ることがブレークスルーの入口です。

しかし、CAEを用いて問題解決するためには、シミュレーションツールを使いこなすためのノウハウはもちろんのこと、現物と精度の高い相関を取る技術が不可欠です。

この技術を新たに構築するには相当な時間がかかり、シミュレーションツールは、導入すればすぐに使用できるものではありません。ツールを使いこなすためには専門の知識・技術(材料力学、解析理論、強度評価、実評価経験、等)が必要です。

そこで、そのような技術を蓄積してきた設計会社等にコンサル委託することがおすすめの選択肢です。

テクノシェルパが提供する熱・応力解析コンサルサービスのメリット

- 実際のモノを知った上で解析を実施しています。モノを把握し、解析結果を提供することで実際にお客様の試作回数を低減した実績があります。

- モノづくりで考慮すべき、熱的・構造的・電気的な解析技術を当社は全て保有しております。

- 各シミュレーションを別々の解析会社に依頼することは非常に煩雑ですが、当社はお客様の開発状況やご要望に合わせて、各技術を組み合わせたソリューションを提供することができます。

- 当社は、半導体の構造や熱特性を基に開発した、独自の半導体熱抵抗測定技術を保有しています。半導体部品は、熱解析における熱源パラメータとして重要です。この伝熱特性を精度良く解析に反映させるためには、半導体の素子構造まで理解して熱抵抗計算に反映させる技術力が不可欠です。この精度が十分でないと、全体の熱シミュレーションの精度が大きく低下しますので、試作回数を減らす効果が得られにくくなります。

- これらの技術を用いた当社の高精度な解析(シミュレーション)コンサルサービスは、様々なお客様(企業、大学、公的研究機関、等)から高いご評価をいただいております。

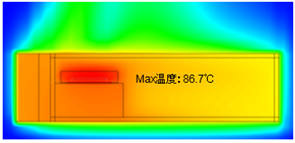

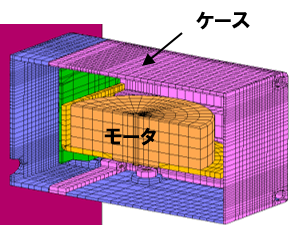

熱伝導・熱流体解析の概要

半導体部品パッケージサイズは小型化により、チップ(発熱源)の発熱密度は今後も増大していく傾向にあります。また、電子機器の筐体内の部品密度が増すことによる放熱面積減少は、熱的な厳しさを更に増す要因になります。試作後の温度測定で、はじめて部品の動作温度が最大定格を超えることがわかり、対策に追われるというご経験やお悩みをお持ちではないでしょうか。

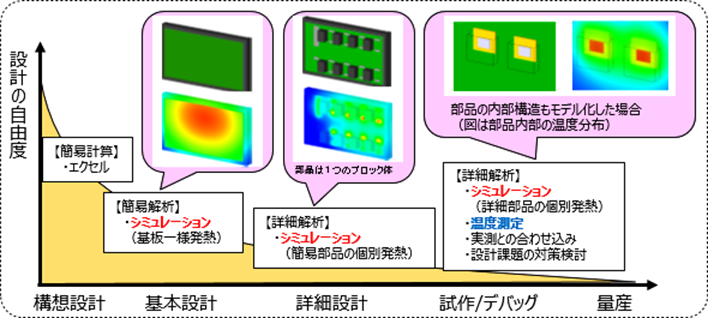

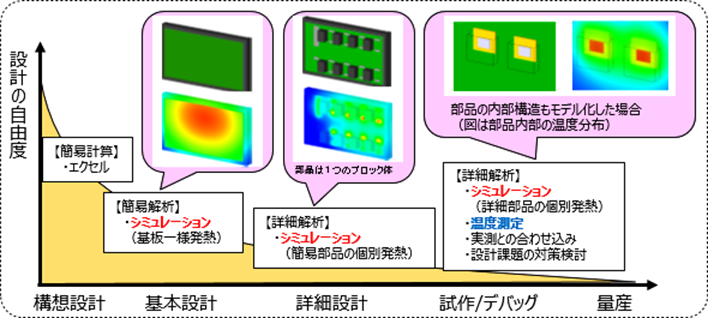

放熱設計は、構想設計、基本設計、詳細設計、試作の各段階でシミュレーションによる検証を行うことが重要です。初期段階ほど設計の自由度が高く、量産段階に近づくほど、設計自由度は低下していきます。(量産に近い段階での熱対策は非常に難しくなり、対策コストも大きく発生するようになります。場合によっては、部品配置からの再設計が必要になることもあります。) 当社では、一部の工程のみの解析や、全開発工程を通じての解析のいずれも受託しております。

【製品開発の各フェーズにおける放熱設計の自由度】

構想設計:

Excelレベルの概略計算で問題ありませんが、この段階できちんとした解析を行い、適切な開発の方向性を選択することで、以降の段階の設計を容易にすることができます。

基本設計:

発熱源が一様に発熱することを仮定した簡易モデルで計算して、放熱経路を考慮した筐体や基板の構造を検討することができます。

詳細設計:

個々の部品は一様発熱するブロック体と見なした個別発熱モデルから詳細解析を行い、部品配置を含めた放熱対策を検討することができます。

試作:

部品の内部構造もモデル化し、また実温度測定も行った上で実測とシミュレーションの絶対値の合わせ込みまで行う詳細解析を実施します。

経験分野

電気・電子(半導体)、車載機器、電源機器、太陽光発電設備

医療機器、エンジン部品、空調機器、通信機器 等

動画

構造・応力解析

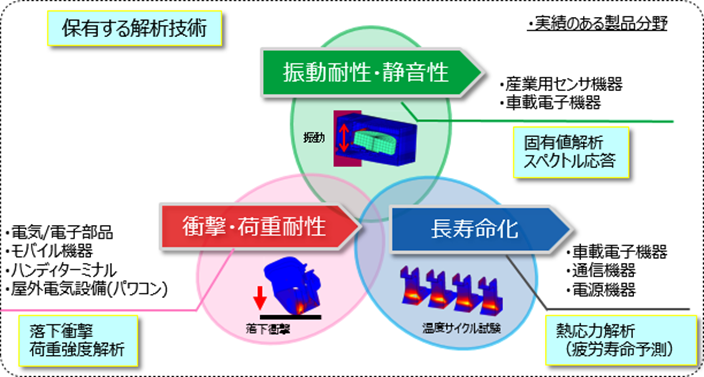

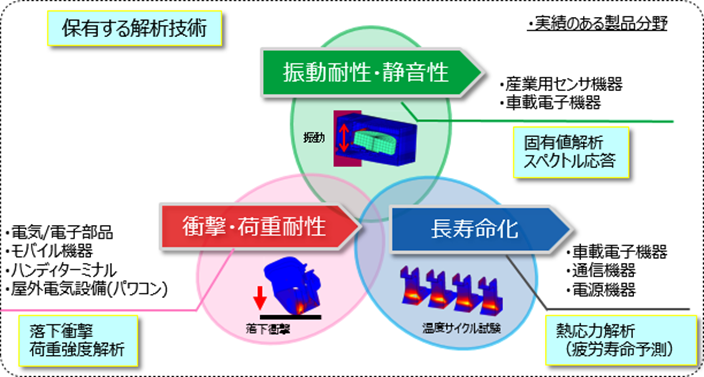

製品に求められる構造的課題は、製品分野によって異なります。

製品に求められる信頼性

長寿命化が求められる車載電子機器・通信機器・電源機器などでは、温度変化(温度サイクル試験)による熱疲労を考慮した熱応力解析(疲労寿命予測)に基づき、対策をご提案いたします。

今日、モバイル端末から屋外電気設備に至るまで、様々な筐体の薄板化・軽量化が行われています。薄板化・軽量化は筐体の強度低下と背中合わせであり、衝撃や振動などによる変形・破壊の懸念も発生します。これらの課題に対し、構造・応力解析によって強度や安全性を検証し、対策をご提案いたします。

耐振動性や静音性が求められる産業用センサ機器や車載電子機器は、振動の固有値や応答性を考慮した解析やスペクトル応答解析に基づき、構造検討を行います。

【関連リンク】

- 解析(シミュレーション)

- WTIブログ(シミュレーション関連)

- セラミックコンデンサ(セラコン)でクラック発生! さあどうする?

- ドラッカーに学ぶ筐体設計

- 「熱課題」簡易診断サービス ~放熱設計を始めるなら開発初期から!~

- 積層板の簡易熱反り計算ツール