伝導ノイズ対策に魔法の杖はない。でも、必ず原因と対策手法は見つかる!(Part 2)

前回のブログに引き続き、今日も伝導ノイズ対策について対策事例を交えてお話します。

私は伝導ノイズ、放射ノイズが規格をオーバーしている時、“バケツに入れた水がどこかに空いたピンホールから漏れている。”ことをイメージします。ノイズ対策も同じで一所懸命に対策を盛り込んだ製品でも規格をオーバーしているときはどこかに漏れ(原因)があるんです。

この漏れている穴を見つけ出すのが大変なんです。

皆さん、伝導ノイズ、放射ノイズの対策検討をしている時、ノイズが見えれば対策しやすいのに~!!って思ったことありませんか?私も過去、何度も何度も頭をよぎりました。(なんとかしてこの目でノイズが見えねーのか!って) でも今はこのエンジニアの夢(ノイズを可視化する)を実現するシステム(電磁波可視化システム)があるんです!

いや~ 技術の進歩ってすごいですよね! このシステムはカメラで測定対象物(基板、製品状態などなんでもOK)を撮影し、その前で近磁界プローブを使って対象物をサーチすることで、測定した電磁界の強度レベルを実画像と重ね合わせて、ノイズレベルをヒートマップ上に表示させることができます。

当社が電波暗室に導入する設備を選定している時、これだ!これしかない!!って感じで稟議書を書いたのを今でも覚えております。

この電磁波可視化システムは当社の電波暗室レンタルサービスでお客様にもご利用いただけます。

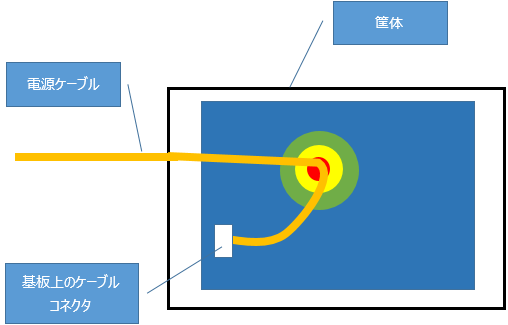

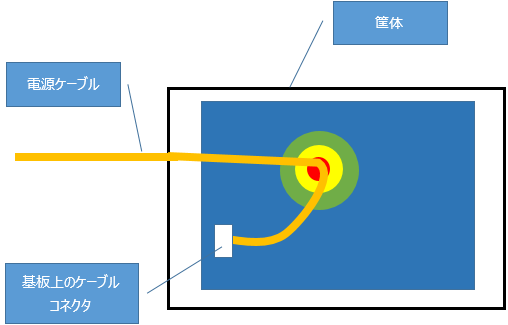

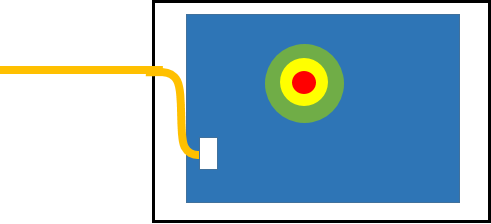

では、この電磁波可視化システムを使った伝導ノイズ対策例をポンチ絵で簡単にご紹介します。 伝導ノイズで規格NGになっている製品の基板を電磁波可視化システムで確認したところ以下の図のようになっておりました。(赤いところほどノイズレベルが高いイメージです。青はノイズの影響がないエリア。)

これを見るとお判りのように、問題のノイズは小さいエリアに閉じ込められており理想的な設計であることが判ります。なのに、このノイズに起因する伝導ノイズが電源ケーブルに漏れています。

なんで!?ってなりますよね。 実はこの基板を筐体に組み込んだ時に問題がありました。

この図のように筐体に組み込む際、電源ケーブルを筐体内部に引き込み基板上の電源コネクタに接続するのですが、その余剰ケーブルがノイズ源の真上を通っていたのです。

せっかく、基板上のノイズを理想的な状態で閉じ込めているのに、これでは肝心の電源ケーブルがノイズで汚染され伝導ノイズとして外部に伝播します。そればかりか、この電源ケーブルがアンテナとして作用し外部に放射ノイズも放出します。

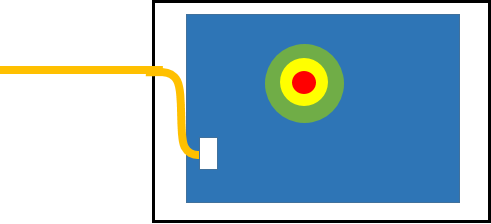

このような場合、ノイズ源に干渉しないように内部ケーブルの引き回しを見直してやるだけで、大幅にノイズレベルが改善します。

内部ケーブルの配線見直し例

伝導ノイズ対策は、判ってみれば意外に単純なことなのですが、設計者はまず自分の設計した基板の対策が不十分だったんじゃないか?などもろもろを考え、それらを対策検討の中で1つずつ確認しようとします。

もちろん、その手法でも答えに辿り着くのですが、圧倒的に時間と労力がかかります。

当社は伝導ノイズおよび放射ノイズの対策を効率的に行うため、電磁波可視化システムやΔ型LISNなど最新の設備を導入しております。

当社はこれら設備を駆使し、お客様のEMI対策を効率的にサポートいたします。また、電波暗室レンタルサービスとしてお客様自身にもご利用いただけますので是非、お問い合わせ下さい。

前回ブログ記事 “伝導ノイズ対策に魔法の杖はない。でも、必ず原因と対策手法は見つかる!Part1”はこちら

WTIの電波暗室レンタルサービスはこちら

WTIのEMI対策検証受託サービスはこちら

WTI電波暗室の関連ブログはこちら

WTIの電波暗室を動画でご覧なりたい方はGoogleで“WTI YouTube 電波暗室”で検索して下さい。

当社Facebookページでも同じものを公開しておりますので、併せてご覧ください。